MRP e parametri di pianificazione articolo

In ogni azienda di produzione, c’è sempre una persona che deve rispondere alle tre domande:

- Che cosa produrre e acquistare?

- Quanto produrre e acquistare?

- Quando produrre e acquistare?

Il prospetto di pianificazione è lo strumento che serve per rispondere a queste domande.

Su quali regole si basa il calcolo del prospetto di pianificazione per soddisfare la domanda prevista ed effettiva inserita nel sistema?

Attraverso l’utilizzo dei parametri di pianificazione che possono essere impostati sulla scheda articolo o anche sulle unità di stockkeeping (SKU) in modo da poter gestire qualsiasi combinazione di articoli, varianti e ubicazioni.

Si possono impostare tutti i parametri che sono abilitati per un determinato metodo di riordino tenendo conto che spesso interagiscono tra di loro e che possono dare risultati che a volte possono risultare poco chiari se non si considera tale interazione.

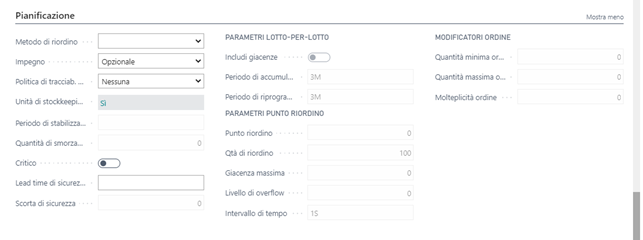

Sulla scheda articolo si ha pertanto la sezione di gestione dei parametri di pianificazione

Così come sono presenti sull’ unità di stockkeeping (SKU)

In linea generale i parametri di pianificazione possono essere raggruppati nel modo seguente in base a come vengono utilizzati

| Scopo | Parametro |

|---|---|

| Pianificare Si? Pianificare No? | • Metodo di Riordino |

| Quando? | • Intervallo di tempo • Punto di Riordino • Lead Time di sicurezza |

| Quanto? | Scorta di sicurezza Metodo di riordino: • Quantità Fissa più Quantità di riordino • Quantità massima più Maximum Inventory • Su Ordine • Lotto per Lotto |

| Ottimizzare | • Periodo di riprogrammazione • Periodo di accumulo lotti • Periodo di stabilizzazione • Quantità di smorzamento |

| Modificare | • Quantità minima ordine • Quantità massima ordine • Molteplicità ordine |

| Delimitare | Politica di produzione: • Make-to-Stock (produzione per magazzino) • Make-to-Order (produzione su ordine) |

Pianificare Si? Pianificare No?

Per essere incluso nel processo di pianificazione, un articolo/SKU deve disporre di un metodo di riordino.

Lasciare il campo vuoto equivale a dire al prospetto di pianificazione che NON si desidera pianificare l’ articolo/SKU.

Definire quando riordinare.

Due dei parametri utilizzati in questa categoria sono delle formule data (nella versione inglese: 1D,1W, 1M, 1Y, ecc. ) per cui occorre fare una considerazione generale:

In tutti i campi di formula data, viene automaticamente incluso un giorno per coprire la data odierna come giorno di inizio del periodo. Di conseguenza, se si immette, ad esempio, 1W, il periodo è effettivamente di otto giorni perché la data odierna è inclusa.

I parametri coinvolti sono i seguenti:

Intervallo di tempo

Attivabile e utilizzabile solo con i metodi di riordino Qtà Riordino Fissa o Qtà Massima, serve a specificare la frequenza di controllo se il magazzino previsto raggiunge o è inferiore al punto di riordino per raggrupparne i fabbisogni in scadenza.

Lasciando il campo vuoto il raggruppamento dei singoli fabbisogni avviene a parità di data scadenza.

Lead time di Sicurezza

Definisce una formula data per indicare un lead time di sicurezza che può essere utilizzato come margine di tempo in caso di ritardi rifornimento di produzione, di assemblaggio o di acquisto.

Nel calcolo di righe ordine e righe di proposta d’ordine, il lead time di sicurezza viene aggiunto al lead time per gli ordini oggetto di programmazione in avanti e indietro.

I seguenti campi delle date vengono influenzati nelle righe dell’ordine o della proposta d’ordine:

| Linee | Calcolo |

| Riga dell’ordine di produzione | Data Fine + Lead time di sicurezza + Tempo gest. entrata in whse. = Data scadenza |

| Riga ordine di assemblaggio | Data Fine + Lead time di sicurezza + Tempo gest. entrata in whse. = Data scadenza |

| Riga dell’ordine di acquisto | Data carico pianificato + Lead time di sicurezza + Tempo gest. entrata in whse. = Data carico prevista |

Punto di Riordino

Attivabile e utilizzabile solo con i metodi di riordino Qtà Riordino Fissa o Qtà Massima Specifica una quantità di scorta in modo da impostare un livello di magazzino al di sotto del quale è necessario fare rifornimento dell’articolo.

Il campo Punto Riordino svolge il ruolo descritto di seguito nei calcoli di pianificazione quando la giacenza disponibile è uguale o minore del punto di riordino.

- Verrà creata una proposta d’ordine programmata in avanti a partire della data del fabbisogno che ha determinato il disavanzo nella disponibilità calcolata, a meno che non ci sia già un ordine di approvvigionamento che soddisfi la domanda necessaria.

- La quantità della proposta d’ordine riporterà la disponibilità calcolata almeno al livello specificato nel campo Punto riordino.

- La quantità della proposta d’ordine finale può essere ulteriormente rettificata per effetto dei parametri Quantità minima ordine, Quantità massima ordine e Molteplicità ordine.

Che differenza c’è tra punto di riordino e scorta di sicurezza?

Sostanzialmente due differenze:

- La scorta di sicurezza effettua una pianificazione all’indietro per riportare il livello di magazzino al valore indicato. Quindi gli ordini di approvvigionamento del mio magazzino avranno una data inizio che è minore della data in cui il livello di magazzino va sotto scorta e una data fine che coincide con la data in cui il livello di magazzino va sotto scorta.

- Il punto di riordino effettua una pianificazione in avanti. Nel momento in cui la domanda effettiva o prevista porta il livello di magazzino sotto il punto di riordino, viene pianificato un approvvigionamento che ha una data fine che è maggiore della data in cui il livello di magazzino va sotto scorta e una data inizio che coincide con la data in cui il livello di magazzino va sotto scorta.

L’approvvigionamento del punto di riordino scatta quando il livello di magazzino è minore o uguale a tale parametro. Nel caso della scorta di sicurezza , l’approvvigionamento scatta invece solo quando il livello di magazzino è minore.

Definire quanto riordinare.

I parametri coinvolti sono:

Scorta di sicurezza

Definisce la quantità di scorta che si desidera avere in magazzino.

Il campo Scorta di sicurezza viene utilizzato nelle modalità descritte di seguito per i calcoli di pianificazione quando la disponibilità calcolata è inferiore alla scorta di sicurezza.

- Viene creata una proposta d’ordine programmata all’indietro a partire della data di scadenza del fabbisogno che ha determinato il disavanzo nella disponibilità calcolata.

- La quantità della proposta d’ordine riporta la disponibilità calcolata almeno al livello specificato nel campo Scorta di sicurezza.

La quantità della proposta d’ordine finale può essere ulteriormente rettificata per effetto dei parametri Quantità minima ordine, Quantità massima ordine e Molteplicità ordine.

N.B. La quantità di scorte di sicurezza deve essere sempre inferiore al punto di riordino.

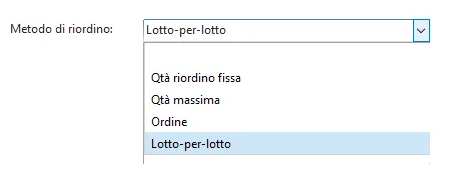

Metodo di Riordino

I suoi valori possibili sono:

- Vuoto

NON si desidera pianificare l’articolo/SKU.

- Qtà Riordino Fissa

Come minimo la quantità della proposta di approvvigionamento sarà uguale alla quantità indicata nel parametro Qta di riordino.

Il prospetto di pianificazione propone sempre la quantità indicata in tale parametro SE la quantità necessaria è minore del parametro. In caso contrario il prospetto di pianificazione propone una quantità che è un multiplo del valore contenuto nel parametro Qta di riordino tale per cui venga superata la quantità effettivamente necessaria.

- Qtà Massima

Al massimo la quantità della proposta di approvvigionamento sarà uguale alla quantità indicata nel parametro Giacenza Massima.

Se la quantità necessaria supera il valore del parametro Giacenza Massima le proposte vengono spezzate in modo da avere righe con quantità uguale a quella indicata nel parametro.

- Ordine

Genera un ordine per ogni fabbisogno. Viene creato un impegno automatico tra il fabbisogno e la proposta d’ordine di rifornimento corrispondente.

Con questo metodo di riordino tutti i parametri di pianificazione sono disabilitati e non vengono considerati.

Essendo I parametri di pianificazione tutti disabilitati, anche il parametro Includi giacenze non è considerato. Ciò significa che la pianificazione effettuata con questo metodo non considera le giacenze di magazzino. Le quantità che ci sono sugli ordini chef anno domanda sono esattamente quelle che vengono proposte dagli approvvigionamenti nel prospetto di pianificazione.

- Lotto-per-Lotto

Viene generata una proposta d’ordine con una quantità in grado di soddisfare la somma dei fabbisogni.

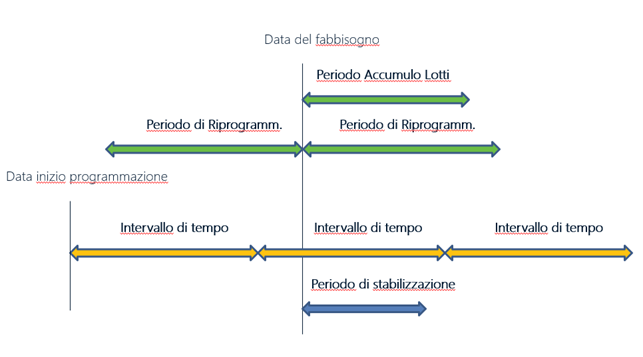

Ottimizzare il momento e la quantità di riordino

Per ottenere un piano di approvvigionamento razionale i parametri di pianificazione vanno ottimizzati per limitare i suggerimenti di ripianificazione e per evitare azioni di pianificazione non significative. I seguenti campi il riordino in termini di tempo e quantità.

Periodo di Riprogrammazione

Definisce un periodo in cui qualsiasi suggerimento per modificare la data di approvvigionamento consiste in un’azione Riprogramma e mai in un’azione Annulla combinata con un’azione Nuovo.

- Nel caso si modifichi la data di una determinata domanda che ha già un approvvigionamento che la soddisfi (Es. Si è variata la data di spedizione di un Ordine di vendita già abbinato ad un Ordine di acquisto che lo deve approvvigionare) Se la differenza tra la data originale e la nuova data che fa domanda è minore del parametro, il messaggio di azione che viene proposto per l’approvvigionamento esistente è RIPROGRAMMA (o “RIPROGRAMMA e MOD. QTA”) invece che due messaggi di azione del tipo Annulla e Nuovo.

Periodo di stabilizzazione

Specifica un periodo di tempo durante il quale non deve essere proposta alcuna azione di ripianificazione in avanti degli ordini di approvvigionamento esistenti.

- Nel caso si modifichi in AVANTI la data di una determinata domanda che ha già un approvvigionamento che la soddisfi (Es. Si è variata la data di spedizione di un Ordine di vendita già abbinato ad un Ordine di acquisto che lo deve approvvigionare) ….. se la differenza tra la data originale e la nuova data che fa domanda è minore del parametro, NON viene proposta nessuna modifica di date per l’approvvigionamento esistente.

- Nel caso in cui la differenza è maggiore del parametro, vengono proposti per l’approvvigionamento due messaggi di azione del tipo Annulla e Nuovo.

- Nel caso in cui la data della domanda sia stata modificata all’INDIETRO, il parametro NON viene preso in considerazione e il prospetto di pianificazione propone sempre i messaggi di Annulla e Nuovo per l’approvvigionamento esistente.

- Con il periodo di stabilizzazione utilizzare SEMPRE anche il parametro periodo di accumulo lotti in modo che quest’ultimo sia MAGGIORE del periodo di stabilizzazione. Nel caso in cui il periodo di stabilizzazione sia MINORE, in fase di pianifcazione il sistema diminuisce il periodo di stabilizzazione al valore del periodo accumulo lotti, per cui impostare il periodo di stabilizzazione senza impostare il periodo di accumulo lotti equivale a non impostare nulla.

Quali differenze tra Periodo di stabilizzazione e Periodo di Riprogrammazione?

Periodo di stabilizzazione

- Il prospetto di pianificazione propone due messaggi di azione del tipo Annulla e Nuovo ; La riprogrammazione avviene solo in AVANTI.

Periodo di Riprogrammazione

- Il prospetto di pianificazione propone un solo messaggio di azione del tipo RIPROGRAMMA (o “RIPROGRAMMA e MOD. QTA”) ; La riprogrammazione avviene sia in AVANTI che all’ INDIETRO.

Periodo di accumulo lotti

Definisce un periodo di tempo in cui più domande sono accumulate in un ordine di approvvigionamento.

A partire dalla data della prima domanda, tutte le domande che ricadono nel successivo periodo indicato dal parametro, vengono accumulate in un ordine di approvvigionamento, che viene inserito nella data della prima domanda.

Quantità di smorzamento

Specifica una quantità per bloccare i suggerimenti di modifica non significativi per un approvvigionamento esistente se la quantità di cui l’approvvigionamento cambierebbe è inferiore a quella indicata nel parametro.

- Nel caso si modifichi in DIMINUZIONE la quantità di una determinata domanda che ha già un approvvigionamento che la soddisfi ….. se la differenza tra la quantità originale e la nuova quantità che fa domanda è minore o uguale del parametro, NON viene proposta nessuna modifica della quantità per l’approvvigionamento esistente.

- Nel caso in cui la differenza è maggiore del parametro, vengono proposti per l’approvvigionamento messaggi di azione del tipo Modifica qta.

- Nel caso in cui la quantità della domanda sia stata modificata in AUMENTO, il parametro NON viene preso in considerazione e il prospetto di pianificazione propone sempre i messaggi di Modifica qta per l’approvvigionamento esistente.

Modificare gli ordini di approvvigionamento

Una volta che la quantità della proposta di ordine è stata calcolata, uno o più i modificatori di ordini possono rettificarla.

Quantità minima ordine

Definisce una quantità minima consentita per una proposta d’ordine.

Una volta rilevata l’esigenza di un rifornimento e rettificata la quantità in modo da soddisfare il metodo di riordino specificato, la quantità verrà aumentata per soddisfare la quantità minima di ordine definita per l’articolo.

Quantità massima ordine

Specifica una quantità massima consentita per una proposta d’ordine.

Una volta rilevata l’esigenza di un rifornimento e rettificata quantità in modo da soddisfare il metodo di riordino specificato, la quantità viene ridotta se è necessario soddisfare la quantità massima di ordine definita per l’articolo.

Qualora dovessero rimanere fabbisogni aggiuntivi, verranno calcolati nuovi ordini volti a soddisfarli.

Molteplicità ordine

La molteplicità ordine è un numero intero che definisce la quantità in cui verrà arrotondata la quantità della proposta di pianificazione. La quantità della proposta è quindi divisibile per la molteplicità ordine.

Esempio

Molteplicità ordine: 5

Quantità della domanda iniziale: 17

Quantità della proposta di pianificazione modificata: 20

La quantità iniziale di 17 viene arrotondata al numero al più vicino divisibile per 5, ovvero 20.

Riferimenti ufficiali:

Dettagli di progettazione: Gestione dei metodi di riordino – Business Central | Microsoft Docs

Impostare le procedure ottimali: metodi di riordino – Business Central | Microsoft Docs